喷气发动机涡轮叶片热应力分析

该示例显示如何在其稳态操作条件下计算涡轮叶片的热应力和变形。刀片具有内部冷却管道。流过管道的冷空气将刀片的温度保持在其材料的极限内。此功能在现代刀片中很常见。

涡轮是喷气发动机的一个部件。它负责从燃烧室产生的高温高压气体中提取能量,转化为旋转运动,产生推力。涡轮是一个径向排列的叶片,通常由镍合金制成。这些合金能抵抗极端高温的气体。在这样的温度下,材料会显著膨胀,在连接处产生机械应力和几毫米的显著变形。为了避免机械故障和叶片尖端与涡轮机壳之间的摩擦,叶片设计必须考虑应力和变形。

该示例显示了三步工作流程:

进行结构分析时,只考虑周围气体的压力,而不考虑热效应。

在忽略压力的同时计算热应力。

结合压力和热应力。

压力加载

刀片从周围气体经历高压。计算仅通过此压力引起的应力。

首先,创建一个静态结构模型。

smodel = createpde('结构'那“static-solid”);

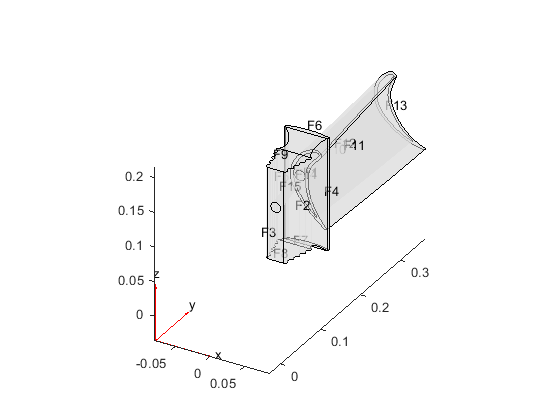

导入和绘制几何形状,显示面板标签。

importGeometry (smodel'blade.stl');图pdegplot (smodel,'FaceLabels'那'在'那'Facealpha', 0.5)

生成最大元素大小0.01的网格。

msh = generatemesh(smodel,“Hmax”,0.01);

为镍基合金(Nimonic 90)指定杨氏模量,泊松比和热膨胀系数。

E = 227E9;PA.CTE = 12.7e-6;% 1 / Knu = 0.27;结构性(Smodel,“YoungsModulus”, E,......“PoissonsRatio”ν,......CTE的CTE);

指定与其他金属接触的根的面部是固定的。

StructuralBC(Smodel,“脸”3,'约束'那“固定”);

指定叶片压力侧和吸力侧的压力负荷。这种压力是由于叶片的这些侧面的高压气体。

p1 = 5e5;PA.p2 = 4.5 e5;PA.结构婚姻(Smodel,“脸”,11,'压力',p1);%压力侧结构婚姻(Smodel,“脸”10,'压力',p2);%吸力面

解决结构性问题。

rs =解决(smodel);

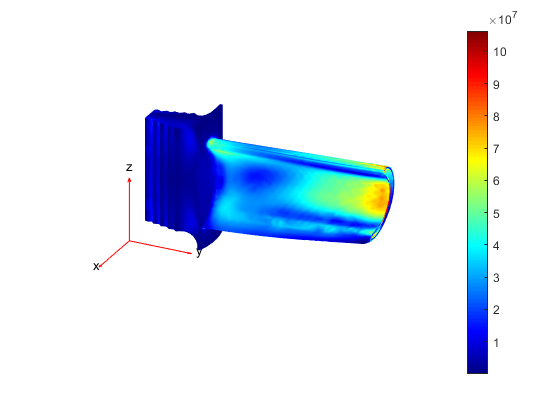

绘制冯米塞斯应力和位移图。指定变形比例为100,以更好地可视化变形。

图pdeplot3d(smodel,“ColorMapData”Rs。VonMisesStress,......'形变'Rs。位移,......“DeformationScaleFactor”,100)查看([116,25]);

最大应力在100 Mpa左右,明显低于弹性极限。

热应力

确定温度分布并仅根据热膨胀计算应力和变形。该示例的这一部分忽略了压力。

首先,建立稳态热分析的热模型。

tmodel = createpde('热的'那'稳定状态');

导入相同的几何形状并使用与结构分析相同的网格。

importGeometry (tmodel,'blade.stl');tmodel.mesh = msh;

假设刀片是镍基合金(NIMONIC 90),指定热导率。

卡普= 11.5;%为w / m / kthermalProperties (tmodel,'导热系数',Kapp);

周围流体和刀片的面之间的对流传热定义了该问题的边界条件。对流系数更大,气体速度较高。而且,气体温度周围不同的面积不同。内部冷却空气的温度是 ,虽然压力和抽吸侧的温度是 .

%内部冷却thermalBC (tmodel,“脸”(15 12 14),......'对流连接'30岁的......'AmbientTemperature', 150);%压力侧thermalBC (tmodel,“脸”,11,......'对流连接', 50岁,......'AmbientTemperature', 1000);%吸力面thermalBC (tmodel,“脸”10,......'对流连接'现年40岁的......'AmbientTemperature', 1000);% 提示thermalBC (tmodel,“脸”,13,......'对流连接'20,......'AmbientTemperature', 1000);%碱(暴露于热气体)thermalBC (tmodel,“脸”,1,......'对流连接'现年40岁的......'AmbientTemperature',800);与热气体接触的%根thermalBC (tmodel,“脸”,[6 9 8 2 7],......'对流连接'15,......'AmbientTemperature',400);

与其他金属接触的根部的面部的边界条件是热触点,可以用非常大的系数(周围)为对流而建模的热触点(周围) -金属接触)。

根与金属接触thermalBC (tmodel,“脸”(3 4 5),......'对流连接',1000,......'AmbientTemperature',300);

求解热模型。

Rt =解决(tmodel);

绘制温度分布图。尖端和根部之间的温度从周围开始变化 到 .外部气体温度是 .内部冷却是有效的:它显著降低温度。

图pdeplot3d(tmodel,“ColorMapData”,rt.temperature)视图([130,-20]);

现在,创建一个静态结构模型,以计算由于热膨胀引起的应力和变形。

tsmodel = createpde('结构'那“static-solid”);

导入相同的几何形状,并使用相同的网格和结构属性的材料作为结构分析。

importGeometry (tsmodel'blade.stl');tsmodel.mesh = msh;结构性的(Tsmodel,“YoungsModulus”, E,......“PoissonsRatio”ν,......CTE的CTE);

指定参考温度。

tsmodel.referenceTemperature = 300;%在摄氏度结构BodyLoad(TSModel,'温度', Rt);

指定边界条件。

StructuralBC(TSModel,“脸”3,'约束'那“固定”);

解决热应力问题。

Rts =解决(tsmodel);

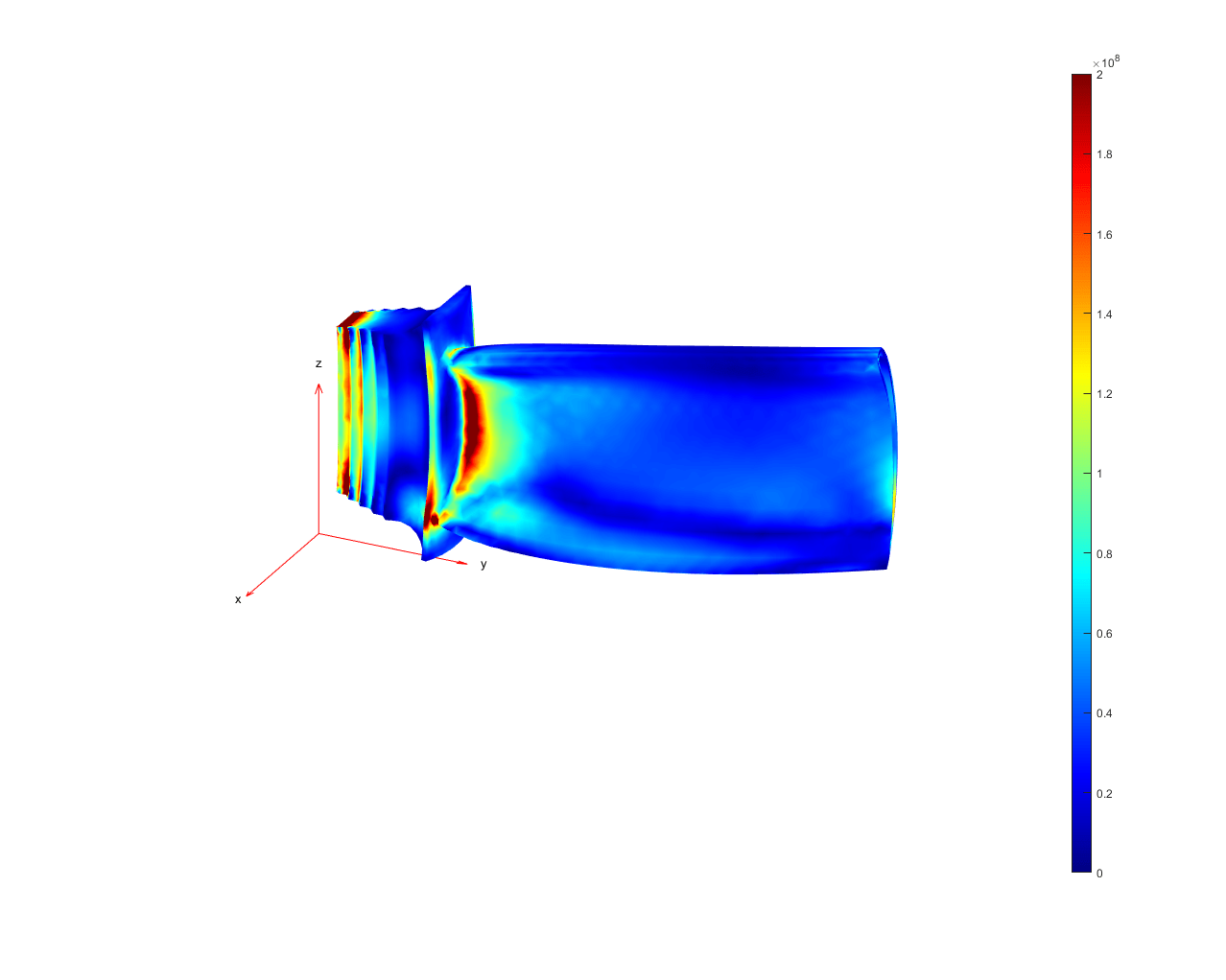

绘制冯米塞斯应力和位移图。指定变形比例为100,以更好地可视化变形。压力集中在约束的根部,因为它不能自由地膨胀,并且也在叶片和根部之间的连接处。

数字(“单位”那'标准化'那“outerposition”,[0 0 1 1]);pdeplot3D (tsmodel“ColorMapData”,rts.vonmisesstress,......'形变',rts.displacement,......“DeformationScaleFactor”,100) caxis([0,200e6]) view([116,25]);

评估尖端的位移。在盖的设计中,必须考虑到这种位移,以避免盖与叶片之间的摩擦。

max(rts.displacement.magnonditude)

ans = 0.0015

组合压力负荷和热应力

计算由热和压力效应联合引起的应力和变形。

使用与热应力分析相同的型号。在刀片的压力和抽吸侧添加压力负荷。这种压力是由于叶片的这些侧面的高压气体。

structuralBoundaryLoad (tsmodel“脸”,11,'压力',p1);%压力侧structuralBoundaryLoad (tsmodel“脸”10,'压力',p2);%吸力面

解决模型。

RC =解决(TSModel);

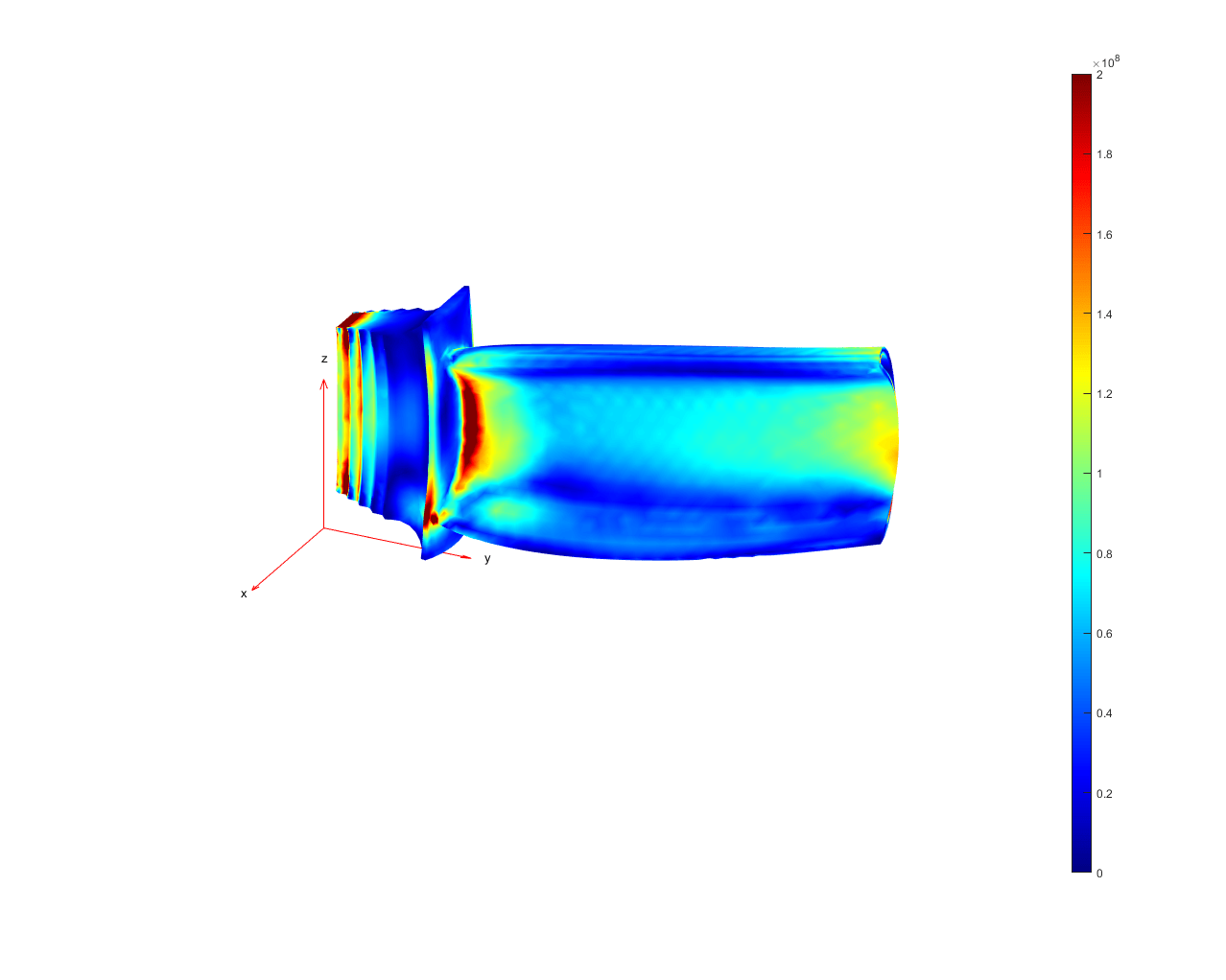

绘制冯米塞斯应力和位移图。指定变形比例为100,以更好地可视化变形。

数字(“单位”那'标准化'那“outerposition”,[0 0 1 1]);pdeplot3D (tsmodel“ColorMapData”,rc.vonmisesstress,......'形变'Rc。位移,......“DeformationScaleFactor”,100) caxis([0,200e6]) view([116,25]);

评估最大应力和最大位移。位移与热应力分析几乎相同,而最大应力为854MPa,显着高。

马克斯(Rc.VonMisesStress)

ans = 9.8378 e + 08年

马克斯(Rc.Displacement.Magnitude)

ans = 0.0015