热交换器的温度控制

这个例子展示了如何设计反馈和前馈补偿器来调节化学反应器的温度通过热交换器。

换热器的过程

下面描述了一种叫做“搅拌槽”的化学反应器。顶部的入口输送液体,以便在罐内混合。必须通过改变通过控制阀供应给热交换器(底部管道)的蒸汽量来保持罐内液体的恒定温度。在这一过程中,进口气流温度的变化是干扰的主要来源。

图1:带换热器的搅拌反应器。

用实测数据建立换热器动力学模型

为了推导换热器特性的一阶加死时间模型,在阀电压中注入阶跃扰动V并记录对罐内温度的影响T随着时间的推移。测量到的归一化单位响应如下图所示:

heatex_plotdata标题(“测量对蒸汽阀电压阶跃变化的响应”);

t1和t2值是响应达到最终值的28.3%和63.2%的时间。你可以用这些值来估计时间常数τ和死亡时间θ热交换器:

t1 = 21.8;t2 = 36.0;= 3/2 * (t2 - t1) = t2 -

Tau = 21.3000 theta = 14.7000

通过比较一阶加死时响应和测量响应来验证这些计算:

s =特遣部队(“年代”);Gp = exp(θ* s) /(1 +τ*年代)

Gp = 1 exp(-14.7*s) * ---------- 21.3 s + 1连续时间传递函数。

持有在、步骤(Gp)举行从标题(“对台阶变化的实验反应与模拟反应”);

模型响应与实验数据吻合较好。在进气温度阶跃扰动下,可以进行类似的冲击试验来估计一阶响应。有了换热器模型和入流扰动模型,就可以设计控制算法了。

反馈控制

开环过程的框图如下所示。

图2:开环的过程。

传递函数

模拟电压是如何变化的V驱动蒸汽阀开度影响罐内温度T,而传递函数

模型是如何改变的d流入温度影响T.调节水箱温度T在给定的设定值附近茶匙,我们可以使用下面的反馈结构来控制阀门开度(电压)V):

图3:反馈控制。

在这个配置中,比例积分(PI)控制器

计算的电压V基于差距Tsp-T在期望温度和测量温度之间。您可以使用ITAE公式为控制器参数选择适当的值:

Kc = 0.859 * (theta / tau)^(-0.977) tauc = (tau / 0.674) * (theta / tau)^ 0.680

Kc = 1.2341 tauc = 24.5582

为了了解ITAE控制器的性能,关闭反馈回路并模拟对设定值变化的响应:

Tfb =反馈(ss (Gp * C), 1);步骤(Tfb)、网格在标题('对温度设定值T_{sp}阶跃变化的响应') ylabel (水箱温度的)

反应相当快,有些过激。查看稳定边际确认增益边际是微弱的:

保证金(Gp * C),网格

降低比例增益Kc以牺牲性能来加强稳定性:

C1 = 0.9 * (1 + 1 / (tauc * s));将Kc从1.23降低到0.9保证金(Gp * C1),网格

步骤(Tfb,“b”反馈(ss (Gp * C1), 1),“r”)传说(“Kc = 1.23”,“Kc = 0.9”)

前馈控制

回想一下,流入温度的变化是槽内温度波动的主要原因。为了抵制这种干扰,反馈控制的另一种选择是前馈结构,如下所示:

图4:前馈控制。

在此配置中,前馈控制器F通过测量流入温度来调节蒸汽阀开度(电压)V).前馈控制可以预测和预防流入温度变化的影响。

简单的计算表明,温度扰动的整体传递d水箱温度T是

完全抗干扰要求

在现实中,建模的不精确性阻止了精确的扰动抑制,但前馈控制将有助于最小化由于流入扰动造成的温度波动。为了更好地了解前馈方案将如何执行,将理想前馈延迟增加5秒,并模拟对流入温度阶跃变化的响应:

Gd = exp (-35 * s) / (25 * s + 1);F = -(21.3*s+1)/(25*s+1) * exp(-25*s);t = Gp * ss(F) + Gd;% d- >t转移与前馈控制步骤(Tff)、网格标题(“流入温度的阶跃扰动的影响”) ylabel (水箱温度的)

结合Feedforward-Feedback控制

反馈控制通常有利于设置点跟踪,而前馈控制有助于抑制测量扰动。接下来我们来看看两种方案结合的好处。对应的控制架构如下图所示:

图5: Feedforward-Feedback控制。

使用连接来建立相应的闭环模型Tsp, d来T.先命名每个块的输入和输出通道,然后让连接自动连线图:

Gd。u =' d ';Gd。y =“Td”;全科医生。u =“V”;全科医生。y =“Tp”;F.u =' d ';F.y =Vf的;C.u =“e”;陈守惠=“风投”;Sum1 = sumblk ('e = Tsp - T');Sum2 = sumblk ('V = Vf + Vc');Sum3 = sumblk ('T = Tp + Td');Tffb =连接(Gp, Gd, C、F、Sum1 Sum2, Sum3, {“Tsp”,' d '},“T”);

为了比较有前馈控制和没有前馈控制的闭环响应,计算纯反馈组态对应的闭环传递函数:

C.u =“e”;陈守惠=“V”;Tfb =连接(Gp, Gd, C, Sum1 Sum3, {“Tsp”,' d '},“T”);

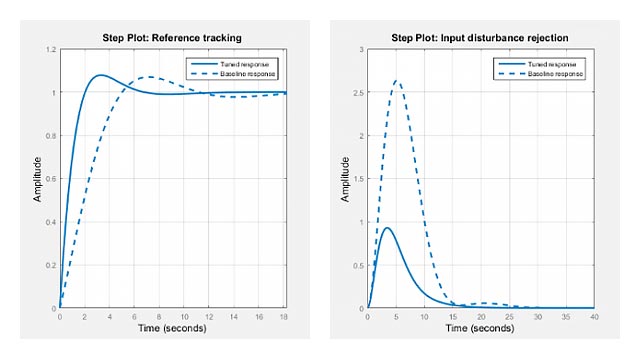

现在比较这两种设计:

步骤(Tfb,“b”Tffb,“r——”)、网格标题(“对设定值和扰动阶跃变化的闭环响应”) ylabel (水箱温度的)传说(“只反馈”,“前馈+反馈”)

两种设计对设定点跟踪具有相同的性能,但加入前馈控制明显有利于抗干扰。这在闭环波德图中也可见

bodemag (Tfb“b”Tffb,“r——”, {1 e - 3, 1 e1})传说(“只反馈”,“前馈+反馈”,“位置”,“东南”)

交互仿真

要获得额外的洞察力并交互式地调整前馈和反馈增益,请使用配套的GUI和Simulink®模型。金宝app单击下面的链接启动GUI。

heatex