紧急的车辆排放法规和高燃料价格加剧了对燃油效率的需求。与此同时,客户继续期待与燃料价格降低时相同的车辆性能。这些冲突的需求为汽车制造商提供了优化挑战:如何最大限度地减少燃料消耗和公司2在不牺牲性能的情况下排放?

在遥远的过去,汽车制造商通过分别优化每个动力系统部件的功率效率来解决这个问题。在20世纪70年代的燃料危机期间,大型汽车制造商开始开发内部计算机模拟模型,以实现最佳的系统级性能。尽管朝着系统级优化的方向发展,但在一些新兴市场中,优化单个组件仍然很常见。这种零碎的方法错过了通过协调各部件的操作点来减少车辆燃料消耗的大好机会。

基于模型的Matlab设计®和仿真软金宝app件®使所有汽车厂商和供应商都能获得曾经为少数大型汽车厂商保留的优化结果,并拥有开发大型内部仿真模型和优化方案的资源。通过使用集成了发动机、变速器、轴比、驾驶员和车辆的系统模型,工程师可以精确匹配动力总成部件,同时优化轴比等硬件变量和换挡计划等校准参数。他们不再粗略估计昂贵的替代技术对燃油经济性的影响,而是根据关键的硬件选择决策制定硬性指标。

例如,假设我们想优化一款经济型汽车的动力系统,该经济型汽车采用五速双离合变速器(DCT)和2升涡轮增压,4缸发动机(表1)。目标是在联邦测试程序(FTP75)的驱动周期中使用尽可能少的燃料,同时在0-100公里/小时加速时间(从静止开始达到100公里/小时所需的时间)中保持10秒的最低性能阈值。

| 引擎 | 涡轮增压2.0L 4缸I4 SI发动机,具有双VVT |

| 汽车类(质量) | 小于中型(1600kg) |

| 传输 | 5速度DCT |

| 拖动系数CD | 0.4 |

| 驱动周期 | FTP75(燃油经济) 0-100 KPH加速(性能) |

表1。车辆的特征。

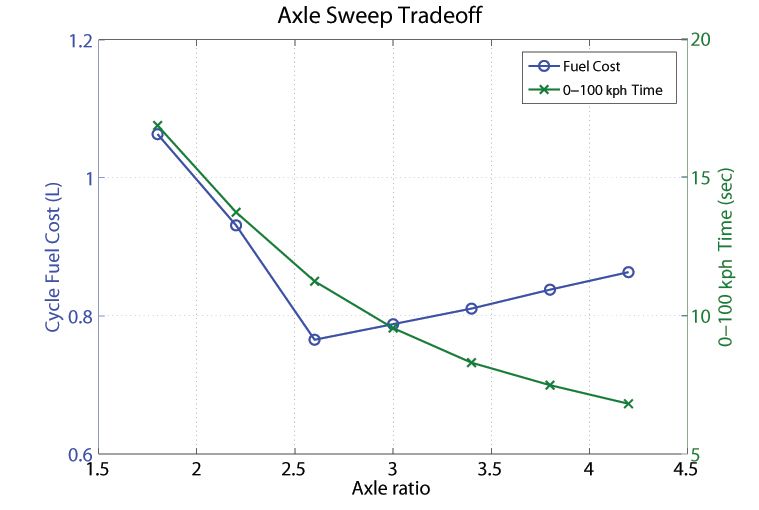

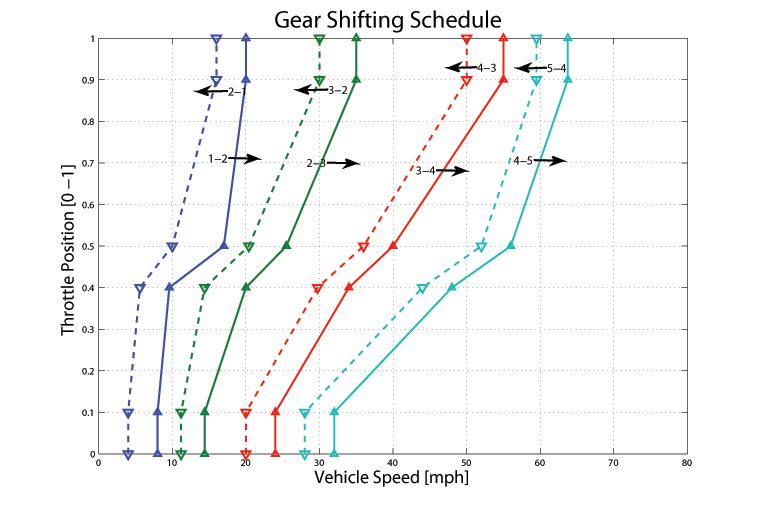

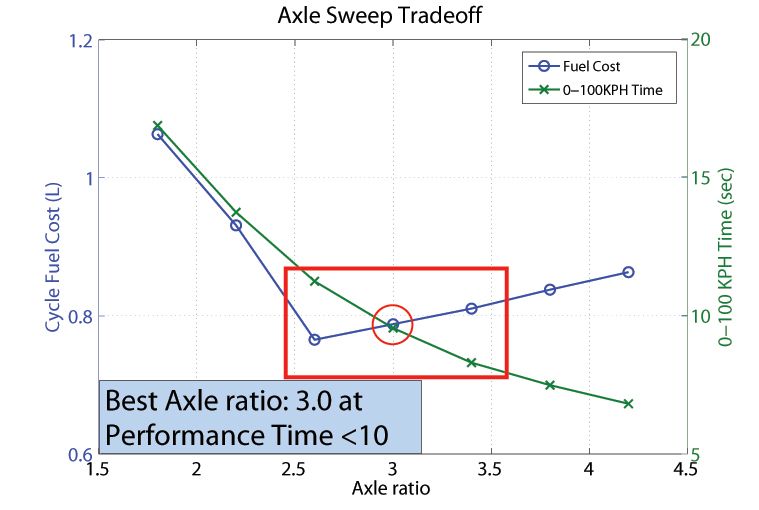

要找到符合这些要求的换档时间表校准和轴比的组合,我们测试了一系列轴比。对于每种比率,我们使用数字优化来查找FTP75周期的最省油的换档时间表校准,以及单独的换档计划校准,可最大限度地减少0-100 kPH加速时间。在使用当前的实践中,生产动力总成控制器选择两个最佳换档时间表中的哪一个,这取决于驾驶员通过加速器踏板发送的扭矩需求的大小。然后将燃料成本和0-100 kPh加速时间相对应的每个轴比绘制在一起以形成燃料经济性和性能与轴比的权衡图(图1)。

我们不再使用昂贵且耗时的车轴硬件改变和换班计划重新校准的车内测试,这可能会由于测量噪音而产生不确定的结果,我们现在有了一个明确的结果:在10秒的0-100公里/小时的设计约束下,3.0轴比结合最佳换挡计划校准提供了最佳的燃油效率。

为什么DCT ?

DCT结合了自动变速器的便利性和手动变速器的燃油效率。它有两个独立的离合器,一个用于奇数齿轮组,一个用于偶数齿轮组(图2),消除了扭矩变换器的需要。为了确保顺畅的换挡和最佳的效率,dct需要复杂的控制器,能够预先选择下一个档位,并在需要时精确地接合适当的离合器。

DCT比手动变速箱更多的燃料效率为3-5%,而不是自动变速器的效率为5-10%。这种效率增益有助于近期DCT市场的增长,特别是在欧洲和中国。

开发系统级模型

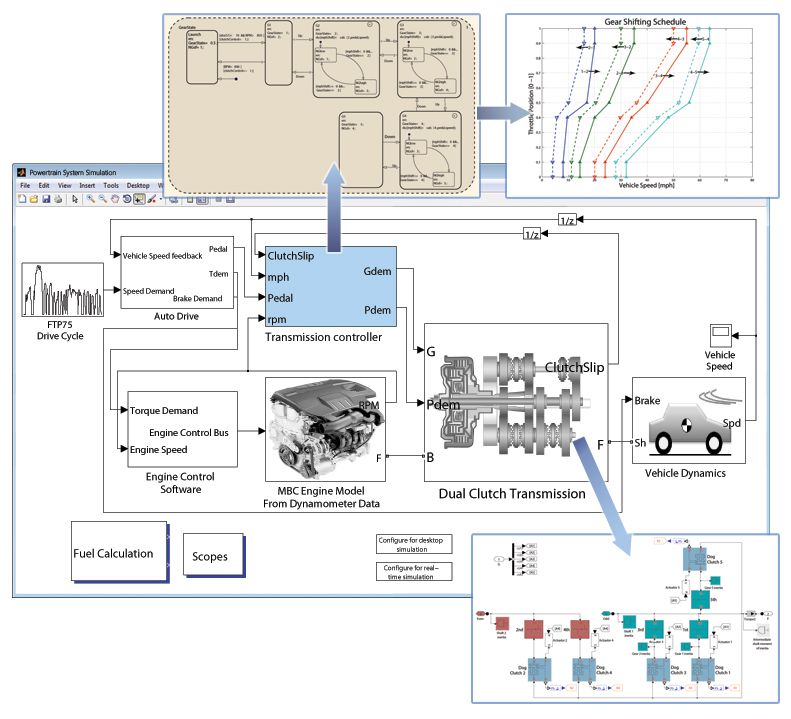

在Simulink中,金宝app我们构建了一个系统级模型,其中包括一个精确的引擎模型,该引擎模型来源于引擎映射数据、DCT(包括它的控制器)、车辆和一个自动驾驶组件,以便在特定的驱动周期中驱动仿真(图3)。

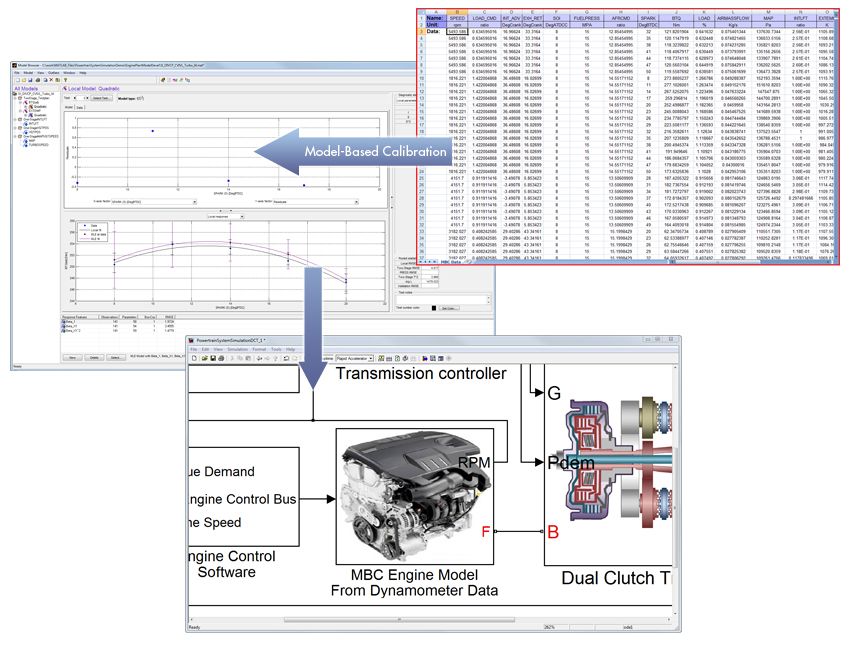

发动机建模和校准

由于发动机是传统动力系的心脏并且直接消耗燃料,因此精确的发动机燃料消耗模型和扭矩产生至关重要。要获得最准确的结果,我们必须从测量数据创建此模型。使用基于模型的校准工具箱™我们将统计模型应用于引擎测功器的引擎测试数据,并将这些模型自动导出到Simulink中(图4)。金宝app

使用基于模型的校准工具箱中的校准生成(CAGE)工具,我们生成用于整体仿真的发动机控制器模型的发动机校准表。这些表格捕捉了最佳火花提前、空燃比、进气凸轮相位和排气相位作为发动机转速和负载的函数(图5)。

传输和车辆建模

我们使用执行器,狗离合器,齿轮和轴块从SimDriveline建模DCT™(如图3中的Simulink系统模金宝app型所示)。包括燃料经济性和性能移位计划的传输控制器是使用Simulink和StateFlow建模的金宝app®.

我们还使用SimDriveline来模拟一种车辆动态子系统,该子系统包含车辆的质量和道路负载特性。

驱动周期和自动驾驶实现

要完成系统级模型,请添加FTP75驱动周期和Autodriver子系统。FTP75块包含代表标准联邦测试程序75驱动循环的车辆速度迹线,其包括低和中速驾驶的混合,并且通常用于燃料经济性和发射认证测试。AutoDriver从FTP75块和实际车速中输入了车速命令。它使用比例积分(PI)控制器来产生扭矩需求信号,该信号命令发动机扭矩,使得实际的车速与FTP75驱动周期的命令车速匹配。

仿真和优化

一旦我们有了一个完整的系统级模型,我们就可以对任何我们想要测试的换班计划和轴比进行模拟。总油耗和0-100公里的时间可以通过模拟计算。

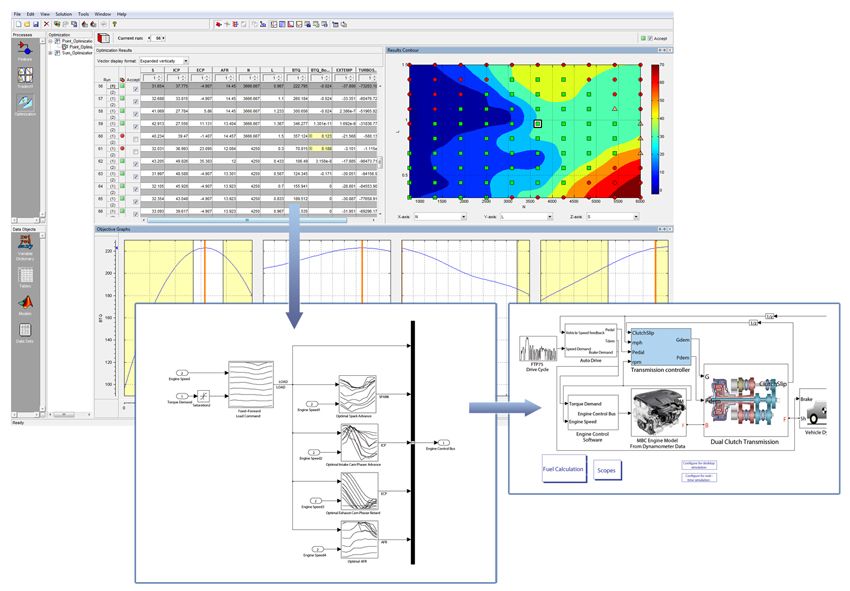

我们将测试七个轴比,范围从1.75到4.25,并确定每个最佳换挡计划。模拟所有可能的换班计划的搜索是不可行的,因为换班计划包含32个不同的参数(图6)。假设每个换班计划校准值可以在+/-10英里/小时的范围内变化,工程分辨率为1英里/小时(不考虑约束),彻底搜索需要2.05 x 10的调查42.(21.32.)可能的移位计划模拟。

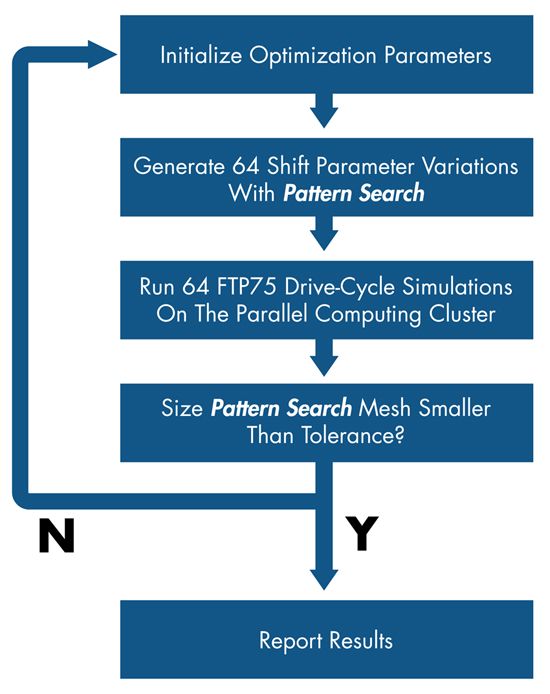

我们将使用全局优化工具箱中的模式搜索优化算法,而不是这种强力方法,从而将所需的模拟次数减少到15400次(在本例中)。

单独模拟FTP75周期只需要250秒,大约是实时的5倍。然而,需要在单个处理器上运行15400次模拟的优化需要44天以上才能得到结果。这个计算密集型问题很适合并行计算,因为模拟可以在单独的处理器上独立运行。

我们将计算群集设置为16个四核PC,共64名工人。为了进一步加速搜索,我们使用Simulink中的快速加速器模式构建独立的可执行目标,以在运行之间保持完整的仿真模型参数独立性。金宝app

我们通过设置优化参数开始优化过程(图7)。接下来,在全局优化工具箱中的模式搜索算法使用模式搜索的2N优化方法识别要模拟的参数变化。在这个例子中,有两个轮班计划,每个都有16个可变点(N=32)。这意味着模式搜索一次将运行64 (2N)个模拟,完全匹配可用的工作者数量。在集群中的不同处理器上模拟当前轴比的每个变化。如果搜索空间分辨率或网格大小没有低于预定的阈值,那么将生成一组新的参数变化,并重复此过程。当搜索空间筛孔尺寸在低于阈值时,算法找到了0-100 KPH时间的全局最小油耗,并给出了结果。

将这个进程分布在一个64个工作人员的集群上,可以将总计算时间从超过44天减少到大约26小时。

在进行完整的轴扫描并找到每个轴比的最佳换挡计划后,我们生成了如图1所示的性能和燃油经济性权衡图。结果表明,当轴比为2.6左右时,燃油消耗最低。然而,这一比例导致0-100公里每小时的行驶时间超过10秒,超过了我们为目标市场设计的10秒性能阈值。低于我们期望的性能阈值的最佳轴比是3.0。

在进行优化之前,我们估计了最优的换挡计划和轴比。这个基线配置,主传动比为3.8,导致汽车每加仑31.85英里的燃油效率和8.03秒的0 - 100公里/小时的时间(表2)。在运行优化后找到最节能换挡规律对于这个主传动比,我们增加了5.8%的燃油效率。通过将轴比降低到3.0,我们可以权衡性能(0-100 km / h的时间从8.03增加到9.54),以实现比基准提高12.5%的燃油效率。

如果我们在手动过程中更换了轴比到3.0而不再优化换档时间表,我们将没有实现最大可能的燃料消耗,因为它是难以或不可能手动调整所有32个换档点以实现相同的影响结果。

| 换挡规律 | 基地 | 选择3.8 | 选择3.0 |

| 轴比 | 3.8 | 3.8 | 3.0 |

| 英里/加仑 | 31.85. | 5.8%↑ | ↑12.5% |

| 性能 时间0-100 kph(s) |

8.03 | 8.03 | 9.54 |

结论

准确的车辆仿真模型使工程师能够定量地确定车辆性能和燃料经济性的冲突需求之间的最佳权衡,因为一套可用的硬件选择。

通过使用本文中描述的方法,工程师可以继续响应不断变化的市场需求,改变传动系统的轴比,以选择一种符合客户对给定车型期望的折衷方案。