化工反应器装置内模控制器的设计

本例展示了如何使用控制系统设计器在串联化学反应器的IMC结构中设计补偿器。在过程控制应用中,基于模型的控制系统通常用于跟踪设定点和抑制负载干扰。

植物模型

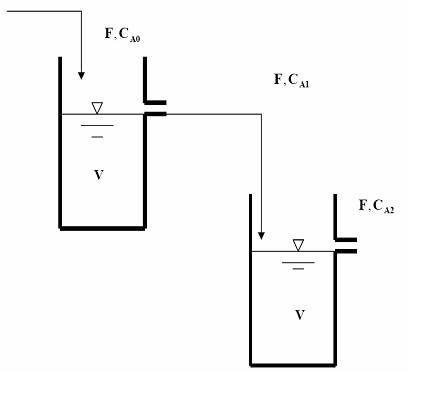

本例中的工厂是一个化学反应器系统,由两个充分混合的储罐组成。

反应器是等温的,每个反应器中的反应对组分A为一级反应:

材料平衡应用于系统以生成系统的动态模型。假设罐水平由于溢出喷嘴而保持恒定,因此没有涉及的水平控制。

有关该工厂的详细信息,请参见第3章“过程控制:动态性能的设计流程和控制系统”第3.3章由Thomas E. Marlin。

以下差分方程描述了组件余额:

在稳定状态下,

材料余额是:

在哪里 那

那 ,及

,及 是稳态值。

是稳态值。

替换以下设计规范和反应器参数:

在两个反应器中产生的稳态浓度是:

在哪里

对于该示例,设计控制器以将反应物的出口浓度从第二反应器中保持, ,在存在饲料浓度的任何干扰存在下,

,在存在饲料浓度的任何干扰存在下, . 操纵变量是反应物的摩尔流量,

. 操纵变量是反应物的摩尔流量,F,进入第一个电抗器。

线性植物模型

在这个控制设计问题中,对象模型是

并对扰动模型进行了分析

该化学过程可以使用以下框图表示:

在哪里

根据方框图,获得如下设备和干扰模型:

在命令行创建工厂模型:

s = tf(');G1 =(13.3259 * s + 3.2239)/(8.2677 * s + 1)^ 2;g2 = g1;GD = 0.4480 /(8.2677 * s + 1)^ 2;

G1是控制器评估中使用的真实植物。G2是真实工厂的近似值,它用作IMC结构中的预测模型。g2 = g1.意味着没有模型不匹配。Gd.是干扰模型。

在控制系统设计器中定义IMC结构

打开控制系统设计师。

ControlSystemDesigner.

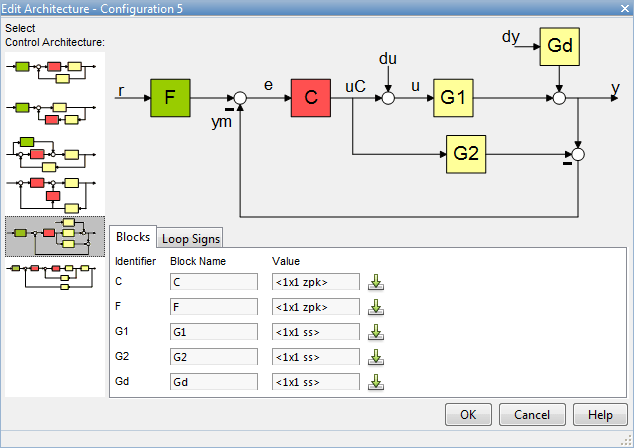

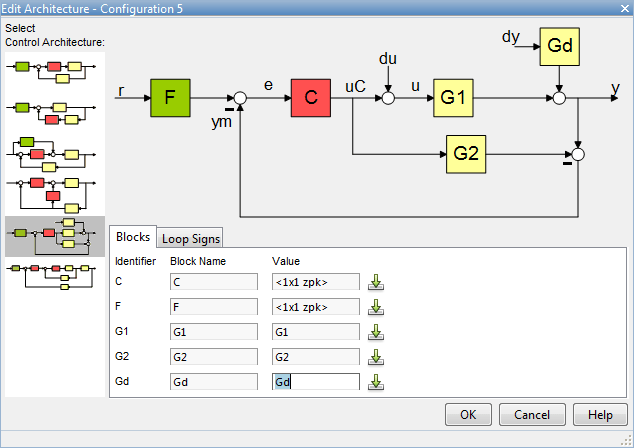

选择IMC控制架构。在控制系统设计师中,单击编辑架构。在“编辑体系结构”对话框中,选择“配置”5。

加载系统数据。为了G1.那G2.,及Gd.,指定一个模型价值。

调谐补偿器

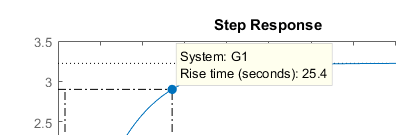

绘制开环步骤响应G1.。

步骤(G1)

在绘图上单击鼠标右键,然后选择特征>上升时间子菜单。单击蓝色上升时间标记。

上升时间约为25秒,我们希望调整IMC补偿器以实现更快的闭环响应时间。

要调整IMC补偿器,请在控制系统设计器中,单击调整方法,选择内部模型控制(IMC)调谐。

选择一个主导闭环时间常数属于2和所需的控制器订单属于2。

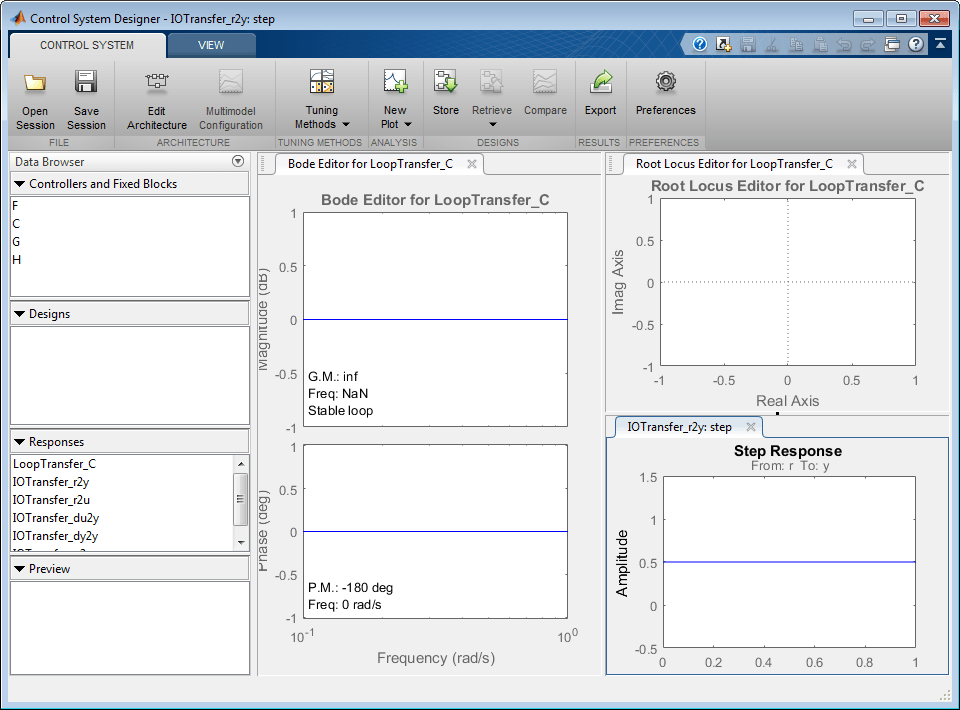

要查看闭环步骤响应,请在控制系统设计器中双击IOTransfer_r2y:步骤“绘图”选项卡。

模型失配时的控制性能

在设计控制器时,我们假设G1等于G2。在实践中,它们通常是不同的,并且控制器需要足够强大以跟踪设定值并拒绝干扰。

在G1和G2之间创建模型不匹配,并在存在设定点变化和负载扰动的情况下,在MATLAB命令行检查控制性能。

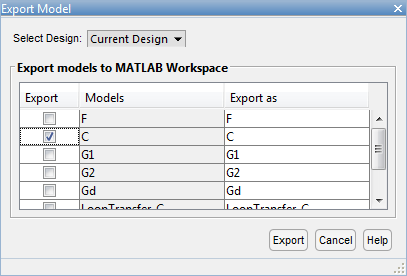

将IMC补偿器导出到MATLAB工作区。点击出口. 在“导出模型”对话框中,选择“补偿器模型”C。

点击出口。

将IMC结构转换为具有在前馈路径的控制器和单元反馈中的经典反馈控制结构。

C = ZPK([ - 0.121-0.121],[ - 0.242,-0.466],2.39);c_new =反馈(c,g2,+ 1)

C_new=2.39(s+0.121)^4--------------------------------------------------------(s-0.0001594)(s+0.121)(s+0.1213)(s+0.2419)连续时间零/极/增益模型。

定义以下工厂模型:

没有模型不匹配:

G1p=(13.3259*s+3.2239)/(8.2677*s+1)^2;

G1.时间常数变化5%:

G1t =(13.3259 * s + 3.2239)/(8.7 * s + 1)^ 2;

G1.增益增加3倍:

G1G = 3 *(13.3259 * s + 3.2239)/(8.2677 * s + 1)^ 2;

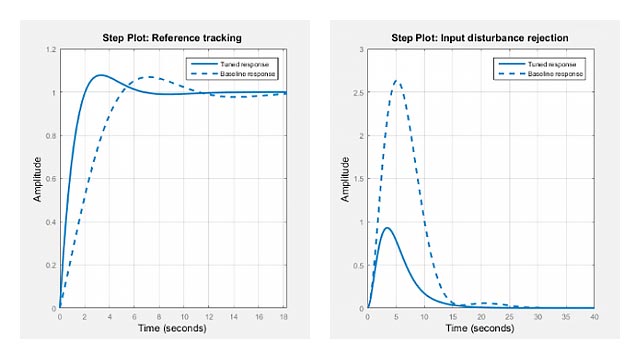

评估设定值跟踪性能。

步骤(反馈(G1p*C_新建,1)、反馈(G1t*C_新建,1)、反馈(G1g*C_新建,1))图例(“没有模型不匹配”那“时间常数不匹配”那“增益不匹配”)

评估抗干扰性能。

步骤(GD *反馈(1,G1P * C_NEW),GD *反馈(1,G1T * C_NEW),GD *反馈(1,G1G * C_NEW))图例(“没有模型不匹配”那“时间常数不匹配”那“增益不匹配”)

控制器对工厂参数的不确定性相当强大。