优化性能和燃油经济性的双离合器传动动力系统与基于模型的设计

由皮特•马洛尼Nursilo MathWorks和智慧,MathWorks

严格的汽车排放法规和燃油价格高企加剧了对节能汽车的需求。同时,客户继续期待相同的车辆性能,燃油价格较低时。这些互相冲突的需求提供了一个优化汽车制造商面临的挑战:如何减少燃料消耗和有限公司2排放不牺牲性能?

在遥远的过去,汽车制造商解决问题通过优化分开每个动力组件的功率效率。在1970年代燃料危机、大型汽车制造商开始开发内部计算机仿真模型来实现最优系统级性能。尽管此举向系统级优化,它仍然是常见的一些新兴市场来优化单个组件。这种零敲碎打的方式想念一个大机会上的燃料消耗降低协调组件的操作点。

基于模型的设计与MATLAB®和仿真软金宝app件®使所有汽车制造商和供应商,以达到优化结果一旦留给几大汽车制造商的资源开发大型内部仿真模型和优化程序。通过使用一个系统模型,其中包括发动机,传动,轴比、司机和车辆,工程师可以精确匹配动力总成组件和优化硬件变量,如轴比率,和校准参数,同时值班安排等。而不是粗略估计燃油经济性的影响来自昂贵的技术选择,然后他们有坚硬的指标至关重要的硬件选型决策的基础。

例如,假设我们要优化动力系统的经济型轿车五速,双离合变速器(DCT)和涡轮增压,两升,四缸引擎(表1)。我们的目标是使用尽可能少的燃料在联邦测试程序(FTP75)驱动周期的同时保持10秒的最低性能阈值0 - 100公里加速时间(时间达到100公里从零开始)。

| 引擎 | 涡轮增压2.0升四缸与dual-VVT预告SI引擎 |

| 汽车类(质量) | 中小(1600公斤) |

| 传输 | 5档DCT |

| 阻力系数Cd | 0.4 |

| 驱动周期 | FTP75(燃油经济性) 0 - 100公里/小时加速(性能) |

表1。车辆的特征。

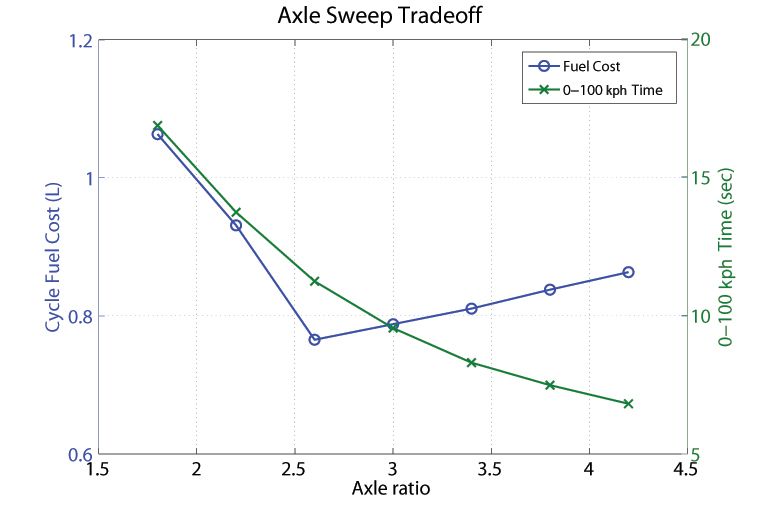

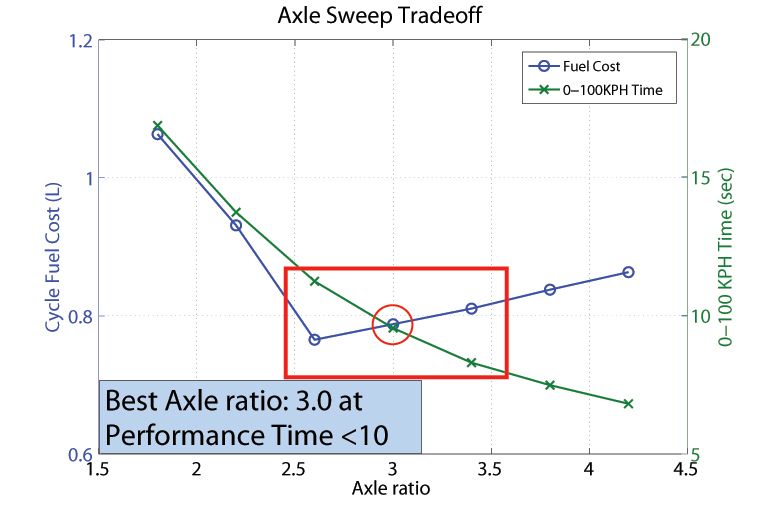

找到的组合变速安排校准和轴比满足这些需求,我们测试一系列轴的比率。对于每一个比率,我们使用数值优化找到最节能换挡规律FTP75周期校准,以及一个单独的转变安排校准,最小化0 - 100公里加速时间。符合当前的实践,生产动力总成控制器选择的两个最优时间表转向使用根据需求扭矩的大小发送的驾驶员通过加速踏板。燃料成本和0 - 100公里加速时间相应主传动比然后绘制在一起形成一个权衡图的燃油经济性和性能与主传动比(图1)。

而不是使用昂贵和耗时的车载测试与轴硬件和换挡规律调整变化,从而产生不确定的结果由于测量噪声,我们现在有一个明确的结果:给定一个10秒0 - 100公里的设计约束,一个轴的比率3.0结合最优转移安排校准提供了最佳的燃油效率。

为什么DCT ?

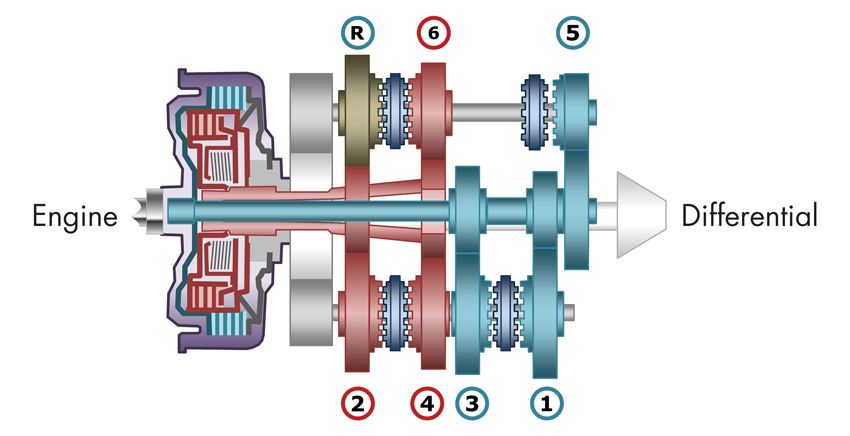

自动变速器的DCT结合了便利与手动变速箱的燃油效率。这房子两个单独的魔爪,甚至一个奇数和一个用于齿轮组(图2),消除需要变矩器。以确保顺利转移和优化效率,dct需要复杂的控制器能够预选第二齿轮精确并进行适当的离合器,必需的。

dct比手动变速器3 - 5%更省油,反过来比自动变速器5 - 10%的效率。这个效率获得了DCT的最近的增长市场,尤其是在欧洲和中国。

开发系统级模型

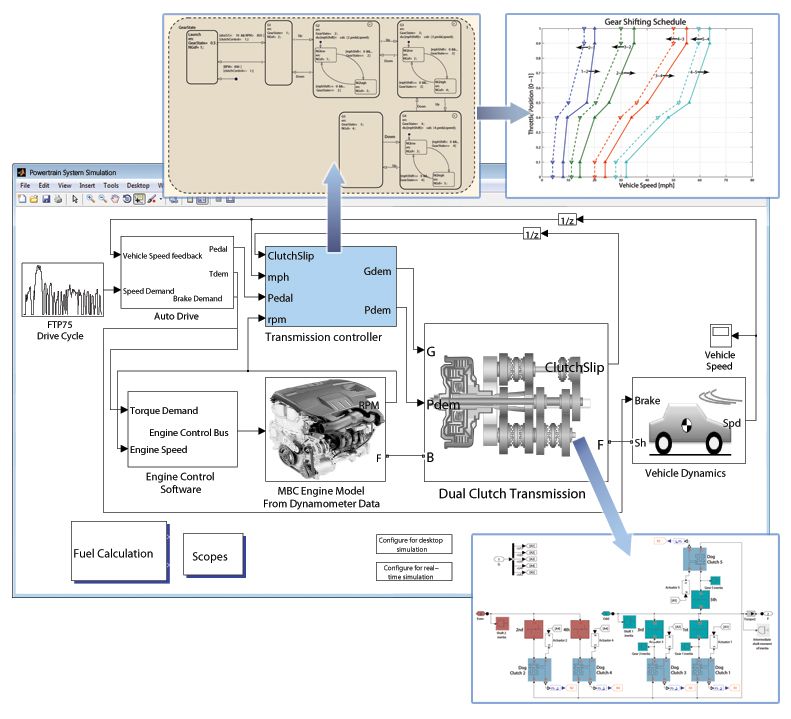

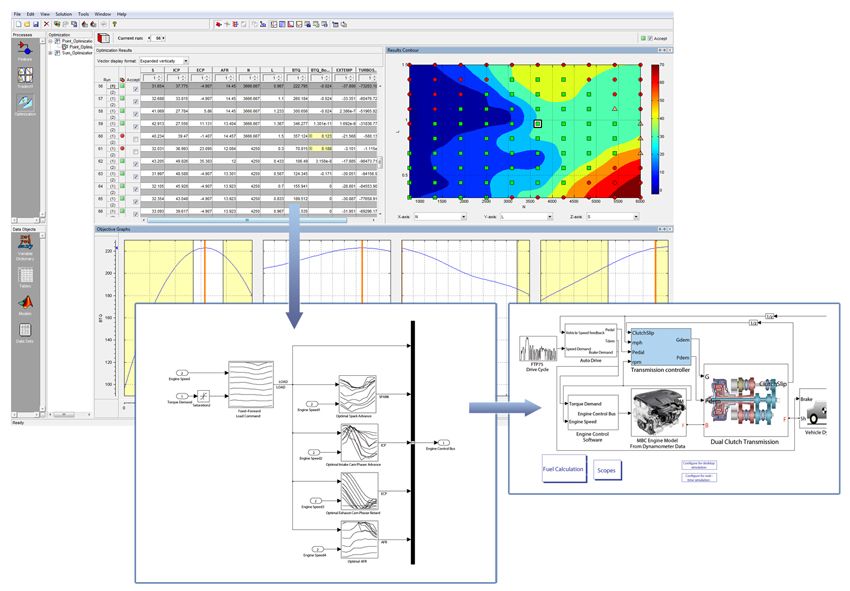

在仿真软件工作,我们建金宝app立一个系统级模型,包括一个精确的发动机模型来自引擎映射数据,DCT(包括其控制器),车辆,autodriver组件通过一个特定驱动器驱动仿真周期(图3)。

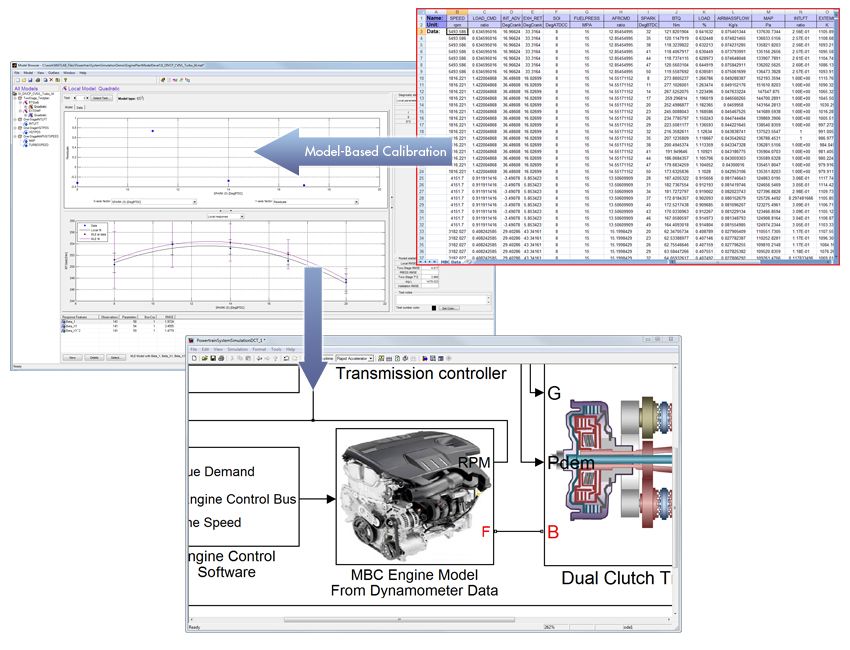

发动机建模和标定

自引擎是一个传统的核心动力和直接消耗燃料,发动机燃油消耗和转矩的精确的模型生产是至关重要的。为了得到最准确的结果,我们必须从测量数据创建这个模型。使用基于模型的标定工具箱™我们统计模型适合引擎测试数据从一个发动机测功器和自动导出这些模型到仿真软件(图4)。金宝app

使用校准一代(笼)工具基于模型的标定工具箱,我们生成引擎校准表用于发动机控制器的整体仿真模型。这些表获取最佳点火提前,空气燃料比、进气凸轮定相,排气定相是发动机转速和负载的函数(图5)。

传输和车辆建模

我们使用的模型DCT致动器,狗离合器,齿轮,轴从SimDriveline块™(如仿真软件系统模型如图3所示),金宝app传输控制器,包括燃油经济性和性能改变时间表,使用仿真软件建模和Stateflow®。

我们也使用SimDriveline车辆动力学模型子系统包含车辆的质量和road-load特征。

驱动周期和Autodriver实现

完成系统级模型,我们添加FTP75开车周期和autodriver子系统。FTP75块包含了车辆速度跟踪代表标准联邦测试程序75驱动周期,其中包括低收入和中速驾驶和通常用于燃油经济性和排放认证测试。autodriver采取作为输入的车辆速度命令FTP75块和实际车辆速度。它使用比例积分(PI)控制器产生转矩需求发动机扭矩命令信号,因此实际的车辆速度匹配指挥车辆速度从FTP75驱动循环。

仿真和优化

一旦我们有一个完整的系统级模型,我们可以运行一个模拟任何时间表改变和轴比我们想要测试。总燃料消耗和0 - 100公里/小时的时间可以通过仿真计算。

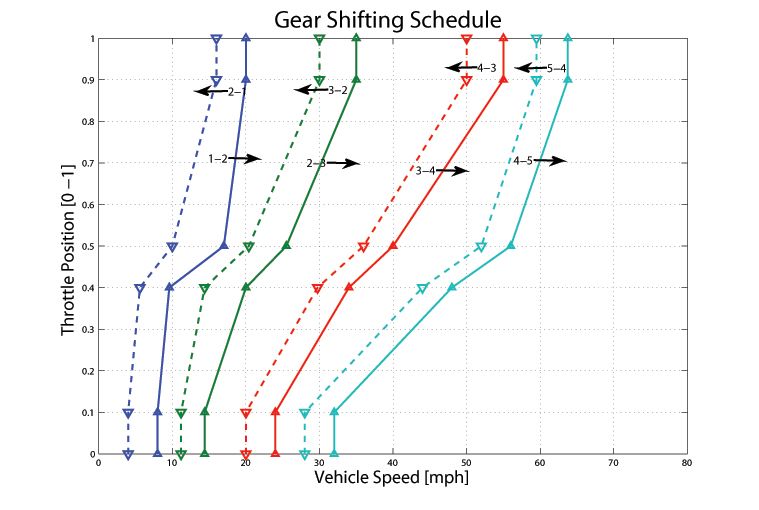

我们将测试7轴比率,从1.75到4.25,并确定最佳的变速时间表。搜索,模拟每一个可能的转变计划并不可行,因为转变计划由32个不同的参数(图6)。假设每个转变安排校准值可以在一系列不同+ / -10英里每小时在一个工程解决1英里(不占约束),一个详尽的搜索需要2.05 x 10的调查42(2132)安排模拟可能的转变。

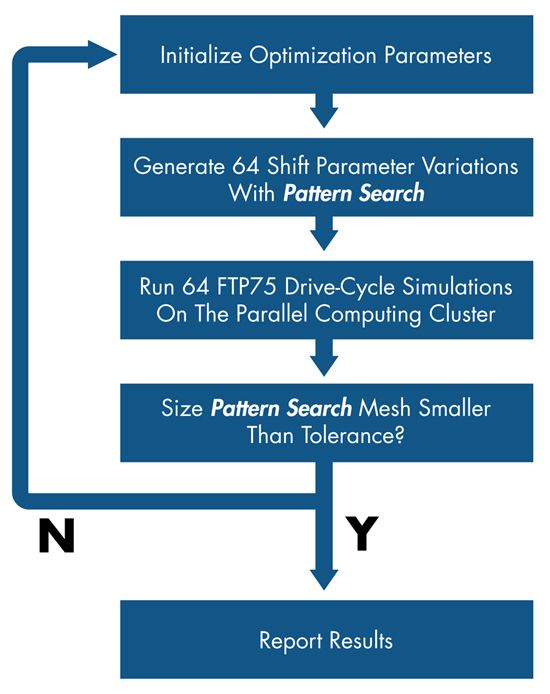

而不是这种蛮力的方法,我们将使用模式搜索优化算法在全局优化工具箱,减少模拟所需的这个例子中,到15400年。

单个仿真FTP75周期的只需要250 seconds-about 5倍。然而,优化要求15400年模拟运行在一个处理器需要超过44天的结果。这个计算量问题是一个很好的候选人并行计算,因为模拟可以独立运行在不同的处理器。

我们建立了一个计算集群16四核电脑,总共64名工人。进一步加速搜索,我们使用快速构建一个独立的可执行目标加速器模式仿真软件维护完整的仿真模型参数之间的独立运行。金宝app

我们开始优化过程(图7)通过建立优化参数。接下来,模式搜索算法在全局优化工具箱标识参数变化模拟使用2 n模式搜索的优化方法。在这个例子中有两个值班安排,每个有16个变量点(N = 32)。这意味着模式搜索将运行64 (2 n)模拟,完全匹配的可用工人的数量。每个变化模拟当前集群中的主传动比在不同的处理器。如果搜索空间分辨率,或者网格大小,不低于预定阈值,那么生成一组新的参数变化和重复的过程。当搜索空间筛孔尺寸低于阈值时,算法具有位于全球燃料消耗最低为0 - 100公里/小时,并报告结果。

集群分布这一过程在64名员工的减少总的计算时间从超过44天约26小时。

在运行一个完整的轴扫描,找到最佳的换挡规律为每个轴比,我们生成的性能和燃油经济性权衡图如图1所示。结果表明,最低的油耗是发现在一个轴比率约为2.6。这个比例,然而,结果在0 - 100公里/小时的时间超过10 seconds-above 10秒的性能阈值为目标市场的汽车设计。低于我们的预期性能的最优主传动比阈值是3.0。

在运行优化之前,我们估计最优转移时间表和轴的比例。这个基线配置,主传动比为3.8,导致汽车每加仑31.85英里的燃油效率和8.03秒的0 - 100公里/小时的时间(表2)。在运行优化后找到最节能换挡规律对于这个主传动比,我们增加了5.8%的燃油效率。通过减少轴比为3.0,我们可以权衡性能(0 - 100公里/小时的时间从8.03增加到9.54)实现燃油效率增长12.5%基线。

如果我们改变了主传动比为3.0,手动过程也没有重新优化的转变计划,我们就不会取得最大程度的减少燃料消耗,因为它是困难的或不可能适应所有32转变点手动实现相同的结果。

| 换挡规律 | 基地 | 选择3.8 | 选择3.0 |

| 轴比 | 3.8 | 3.8 | 3.0 |

| 英里/加仑 | 31.85 | ↑5.8% | ↑12.5% |

| 性能 0 - 100公里/小时(年代) |

8.03 | 8.03 | 9.54 |

结论

准确的车辆仿真模型使工程师能够定量地确定最优之间的权衡这两个相互矛盾的要求车辆性能和燃油经济性给定一组可用的硬件的选择。

通过使用本文中描述的方法,工程师可以继续应对不断变化的市场需求,改变了动力传动系统主传动比选择相匹配的权衡顾客期望对于一个给定的类车辆。

2011 - 91968 v00出版